Динамическая балансировка шпинделя станков с ЧПУ: как снизить вибрацию в 3 раза и повысить точность обработки

Введение: почему вибрация шпинделя критична для качества изделий

Современное производство предъявляет все более строгие требования к точности обработки деталей на станках с ЧПУ. Одним из ключевых факторов, влияющих на качество изделий ЧПУ, является показатель оборотной вибрации шпинделя. Даже минимальные отклонения могут привести к браку, повышенному износу инструмента и снижению производительности оборудования.

Динамическая балансировка шпинделя — это не просто техническая процедура, а основа высокоточного производства, которая обеспечивает стабильную работу станка и непревзойденное качество готовых изделий.

Что такое динамическая балансировка шпинделя ЧПУ

Балансировка станков ЧПУ представляет собой процесс устранения дисбаланса вращающихся частей шпинделя путем добавления или удаления корректирующих масс в определенных точках. Цель процедуры — минимизировать вибрацию шпинделя до значений, обеспечивающих высокую точность обработки.

Основные причины возникновения дисбаланса:

- Неравномерное распределение массы в шпинделе

- Износ подшипников и других вращающихся элементов

- Температурные деформации при работе

- Погрешности изготовления компонентов

- Накопление загрязнений и стружки

Процесс отладки станков с ЧПУ: этапы балансировки

Отладка станков с ЧПУ включает несколько критически важных этапов, каждый из которых требует высокой квалификации специалистов:

1. Диагностика и измерение исходных параметров

Первоначальная оценка уровня вибрации в различных плоскостях вращения позволяет определить степень дисбаланса и выбрать оптимальную стратегию балансировки.

2. Определение корректирующих масс

На основе полученных данных рассчитывается точное количество и расположение корректирующих грузов для достижения оптимального баланса.

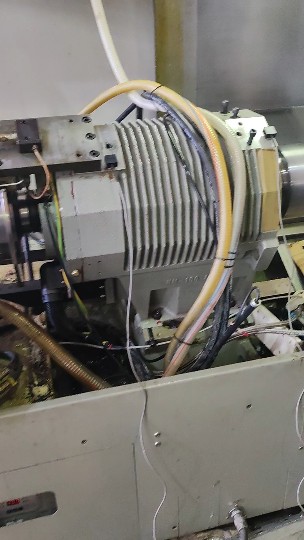

3. Установка корректирующих элементов

Профессиональная установка балансировочных грузов с соблюдением всех технических требований и стандартов безопасности.

4. Контрольные измерения и финальная настройка

Проверка достигнутых результатов и при необходимости дополнительная корректировка параметров.

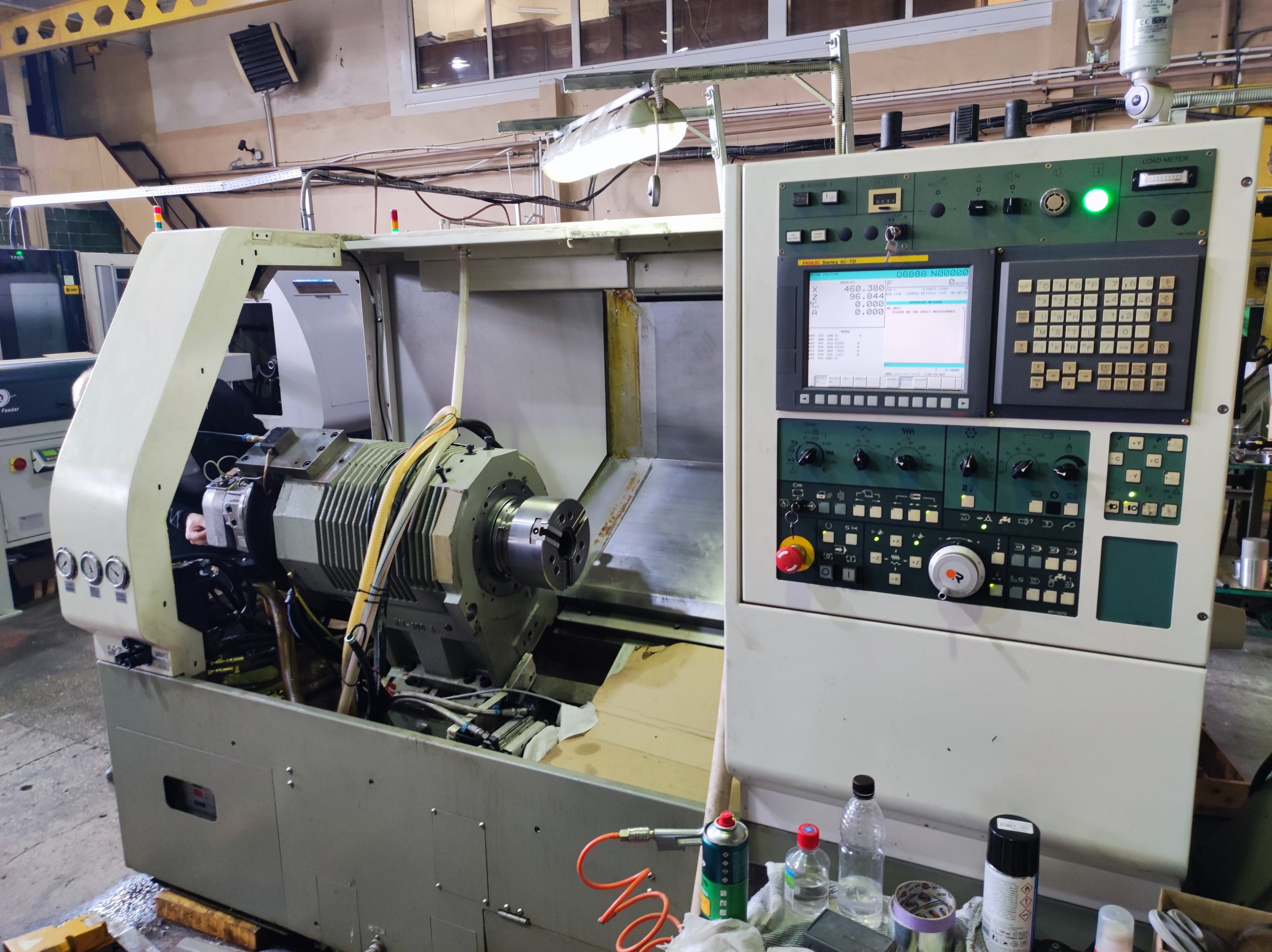

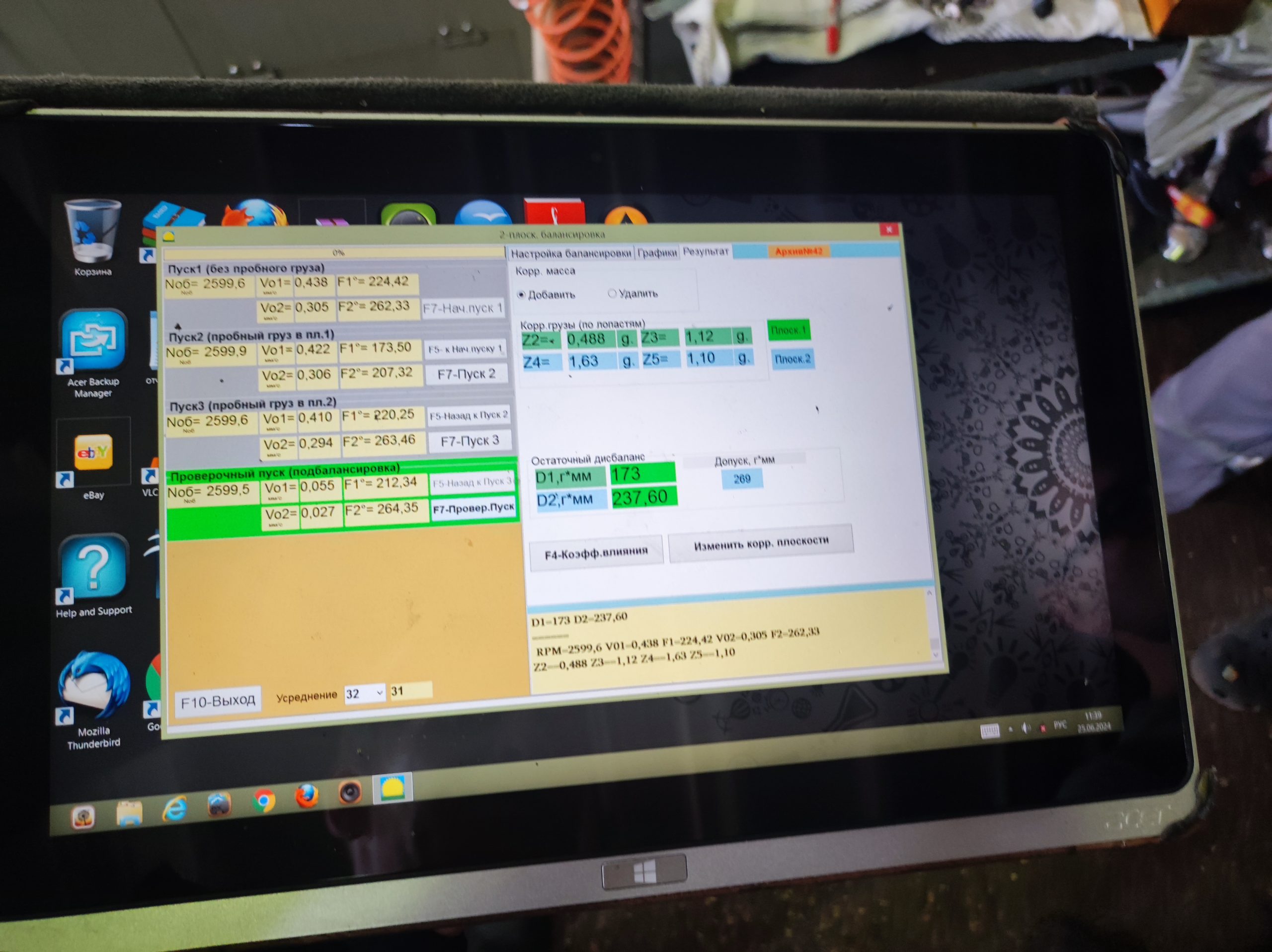

Практический пример: результаты балансировки от «Баланс-СПБ»

Специалисты компании «Баланс-СПБ» регулярно выполняют динамическую балансировку шпинделя на различных типах станков с ЧПУ. В одном из недавних проектов были достигнуты впечатляющие результаты:

Показатели вибрации были снижены в 3 раза:

- По первой плоскости: с исходных значений до 0,027 мм/с

- По второй плоскости: с исходных значений до 0,027 мм/с

Эти значения соответствуют самым строгим международным стандартам и требованиям к точности обработки ЧПУ, включая стандарты ISO 1940 и VDI 2060.

Преимущества качественной балансировки шпинделя

Повышение точности обработки

Минимальная вибрация обеспечивает стабильное положение режущего инструмента, что критично для получения деталей с высокими допусками.

Увеличение срока службы оборудования

Снижение динамических нагрузок продлевает ресурс подшипников, шпинделя и других компонентов станка.

Улучшение качества поверхности

Отсутствие вибраций позволяет получать гладкие поверхности без следов биения инструмента.

Снижение износа инструмента

Стабильная работа шпинделя значительно продлевает срок службы режущего инструмента.

Повышение производительности

Возможность работы на более высоких скоростях без потери точности увеличивает общую производительность участка.

Когда необходима балансировка шпинделя ЧПУ

Плановое обслуживание

Регулярная балансировка должна выполняться согласно регламенту технического обслуживания оборудования.

При появлении признаков дисбаланса:

- Повышенная вибрация станка

- Ухудшение качества поверхности деталей

- Увеличение времени обработки

- Повышенный износ инструмента

- Появление шума при работе шпинделя

После ремонта или замены компонентов

Любое вмешательство в конструкцию шпинделя требует последующей балансировки.

Технические стандарты и нормы вибрации

Современные требования к вибрации шпинделя регламентируются международными стандартами:

- ISO 1940 — классификация жесткости роторов по допустимому дисбалансу

- ISO 10816 — оценка вибрации машин по результатам измерений на невращающихся частях

- VDI 2060 — критерии оценки вибрации станков

Достигнутые значения 0,027 мм/с соответствуют классу точности G0.4, что является показателем высочайшего качества балансировки.

Экономический эффект от балансировки

Инвестиции в динамическую балансировку шпинделя окупаются за счет:

- Снижения брака и повторных операций

- Уменьшения затрат на режущий инструмент

- Снижения расходов на внеплановые ремонты

- Повышения общей эффективности производства

- Улучшения конкурентоспособности продукции

Выбор специалистов по балансировке

При выборе исполнителя для балансировки станков ЧПУ следует обращать внимание на:

- Наличие сертифицированного оборудования

- Опыт работы с конкретными типами станков

- Возможность предоставления гарантий на выполненные работы

- Техническую компетентность специалистов

- Соблюдение стандартов качества

Заключение

Динамическая балансировка шпинделя является неотъемлемой частью технического обслуживания станков с ЧПУ. Достижение показателей вибрации на уровне 0,027 мм/с демонстрирует возможность обеспечения высочайшей точности обработки и максимальной эффективности производства.

Регулярное выполнение балансировки квалифицированными специалистами — это инвестиция в стабильность производственного процесса, качество продукции и долговечность оборудования. В условиях современной конкуренции такой подход становится не просто преимуществом, а необходимостью для успешного развития производственного предприятия.

Для получения консультации по вопросам динамической балансировки шпинделей станков с ЧПУ и профессиональной отладки оборудования обращайтесь к специалистам компании «Баланс-СПБ».